"VTS" Vademecum Tworzyw Sztucznych i Gumy -Magazyn Branżowy

(ISSN 1640-6478) 1/2004 str.17-19

Kilkanaście lat temu pojawiła się bardzo obiecująca technologia produkcji kształtek wtryskowych pustych w środku. Jak inne szybko rozwijające się nowe metody, pojawiły się mniej lub bardziej różnorodne odmiany i rozwinięcia wraz z różnymi nazwami i skrótami tych nazw. Można ją zastosować dodając pewne urządzenia oraz trochę przerabiając formy. Uzyskuje się natomiast duże korzyści; zmniejszenie kosztów, zwiększenie wydajności ale przede wszystkim uzyskanie powierzchni bez zapadnięć których, w tym stopniu, nie można uzyskać żadną inną metodą. Bez tej technologii nie można obecnie wyobrazić sobie produkcji obudów telewizorów i monitorów.

Pojęcie: formowanie wtryskowe wspomagane

gazem, można w bardzo szerokim znaczeniu objąć starszą technologię wtrysku

spienionych tworzyw termoplastycznych. Ta prekursorska metoda miała swój największy

rozwój około 10 lat wcześniej, w latach siedemdziesiątych. Były dwie

odmiany procesu: stosowanie dodatku poroforów do granulatu tworzywa sztucznego

lub dodatek gazu obojętnego, azotu, w fazie plastyfikacji. Przy sprężaniu

powietrza tlen powoduje nadpalenie tworzywa sztucznego ( widać to przy

braku odpowietrzenia w formie przy klasycznym wtrysku ). Pierwszy sposób przyjął

się w Europie natomiast drugie rozwiązanie zastosowano powszechnie w Stanach

Zjednoczonych i jest tam stosowany szerzej do dzisiaj. Ta druga metoda jest

najbardziej zbliżona do jednej z podstawowych

odmian wtrysku wspomaganego gazem. W metodzie spieniania gaz był dostarczany w

sposób ciągły do tworzyw w fazie plastyfikacji natomiast w metodzie

otrzymywania kształtek z pustą przestrzenią gaz wpływa do dyszy wtryskowej w

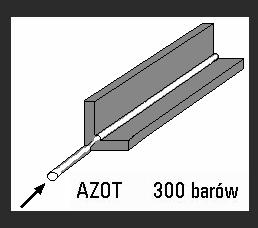

sposób sekwencyjny w kolejności którą przedstawiają następujące schematy:

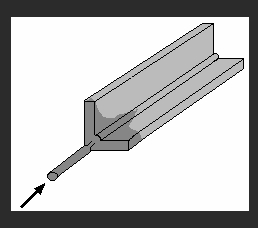

Etap I: Rozpoczyna się klasyczny wtrysk,

stopione tworzywo sztuczne zaczyna wypełniać formę.

Etap II: Wtrysk tworzywa jest

kontynuowany do czasu aż zostaje wypełniona znaczna część gniazda formy,

następnie zostaje zatrzymany.

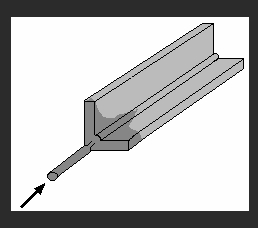

Etap III: W dyszy wtryskowej otwiera się

droga dla gazu pod ciśnieniem podobnym jakie występuje w fazie wtrysku

termoplastu. Gaz zaczyna przesuwać tworzywo do wnętrza gniazda formującego

jednocześnie otwierając kanał wokół którego zostają ścianki z zakrzepłego

tworzywa.

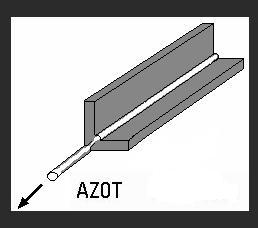

Etap

IV: Sprężony gaz powoduje całkowite wypełnienie formy tworzywem sztucznym.

Ciśnienie gazu dociska tworzywo do ścianek gniazda i to w sposób znacznie

lepszy niż za pośrednictwem stopionego materiału ( mniejszy spadek ciśnienia

w zależności od odległości od dyszy wtryskarki).

Tworzywo zestala się całkowicie.

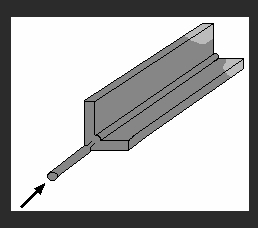

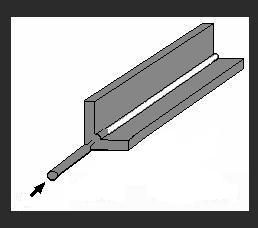

Etap V: Ciśnienie gazu zostaje zredukowane

przez otwarcie drogi zwrotnej. Gaz jest oczyszczany i zawracany do obiegu a następnie

na powrót sprężany.

Etap VI: Etap ten nie występuje zawsze, i

polega na wprowadzeniu niewielkiej porcji tworzywa w celu zamknięcia kanału

wlotowego do pustej przestrzeni wewnątrz kształtki wtryskowej. W wersji metody

z doprowadzeniem bezpośrednio gazu tylko do wnętrza gniazda ten etap oczywiście

nie występuje.

Zostańmy jeszcze przy

wtrysku spienionym . Miał on następujące ograniczenia; stosowane duże

przekroje ścian ( to było ważną zaletą ) powodowało niezbyt dużą wydajność,

bo cykl chłodzenia był stosunkowo długi. Powierzchnia kształtki miała

fakturę bardziej lub, często niestety, mniej podobną do drewna, co wymagało

malowania. Wtryskarki winny być specjalizowane; potrzebny był akumulator

hydrauliczny do dużej szybkości wtrysku, powiększone przestrzenie mocujące

form ( ze względu na mniejszą siłę zamknięcia formy) i sterowana

hydraulicznie dysza wtryskowa. Stosowano jednak także wtryskarki uniwersalne. W

Polsce produkowano w tej technologii sprzęt, jeszcze wtedy nie nazywany

„audio”, magnetofony i gramofony. Zalety to: też brak zapadnięć

nawet przy bardzo grubych ściankach, tłumienie wibracji, prosta konstrukcja

form i mała siła ich zamknięcia.

Metodę wtryskiwania wewnątrz pustych kształtek

z udziałem gazu w USA nazywa się zwykle „Gas Asisted Injection Molding”

i używa skrótu GAIM , modyfikacje tej nazwy to GAM, GAI. Czasem używa się

nazwy Gas Injection Technology (GIT) lub Gasinnendruck-Technik ( j. niem. ). Jeżeli

stosuje się technikę wtrysku przez dyszę wtryskarki to tylko ta część

maszyny wymaga wymiany i dostosować musimy tylko w tym względzie wtryskarkę

uniwersalną. Gdy zastosujemy inną odmianę wtrysku z wspomaganiem gazem to

znaczy doprowadzimy gaz bezpośrednio do gniazd formy, we wtryskarce

(uniwersalnej) nie robimy nic poza podłączeniem sterowania.

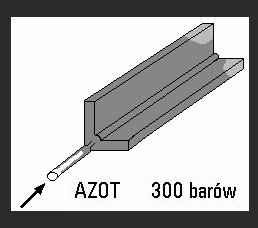

W

każdym przypadku, musimy posiadać moduł sterowania sekwencjami fazy wtrysku,

docisku, wypełniania gazem i jego odzysku. Zwykle osobne urządzenie to

kompresor do zasilania instalacji w azot sprężony do ciśnienia od 200 do 500

barów. Zasilanie z butli jest mało efektywne gdyż jest w nich tylko 150 barów

czyli po sprężeniu do ciśnienia roboczego objętość zmniejsza się

dwukrotnie. Niezbędne jest odzyskiwanie uprzednio oczyszczonego gazu. W dużych

instalacjach efektywne będzie zasilanie ciekłym azotem. Powszechnie stosuje się

jednak urządzenia wytwarzające azot na miejscu z powietrza metodami

membranowymi.

W formach, doprowadza się sprężony azot

zaworami z ruchomą lub nieruchomą iglicą. Gaz może być wprowadzany do kanałów

wlewowych, ale najczęściej bezpośrednio do gniazd formujących.

Rozwiązania konstrukcyjne zaworów,

zasilaczy, sterowania i oprzyrządowania towarzyszącego są tajemnicami

chronionymi przez dostawców, których nie ma zbyt wielu.

Niedawno zaprezentowaną odmianą jest metoda

o nazwie Airpress III polegająca

na wypełnieniu całych gniazd form stopionym tworzywem sztucznym i po pewnym

przetrzymaniu, dla uzyskania grubszych ścianek kształtki, następuje

wprowadzenie gazu od strony przeciwnej niż wtrysk. Azot wypycha nadmiar

tworzywa i zapewnia optymalny docisk, doskonałe odwzorowanie powierzchni formy,

uzyskanie sztywnej postaci przy krótkim cyklu procesu.

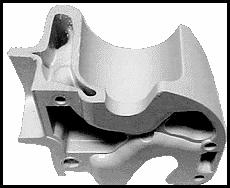

Pokazane dwa przykłady to typowe

zastosowania: uchwyt i grubościenny element.

Najważniejszymi zaletami są:

§

Całkowite

wyeliminowanie zapadnięć. Kształtka idealnie odwzorowuje powierzchnię formy.

Tak dobrego efektu estetycznego nie można uzyskać inną metodą. Przykład: do

maskownicy telewizora mocuje się ciężki kineskop a na powierzchni zewnętrznej

nie ma żadnych śladów grubych żeber.

§

Wyeliminowanie

deformacji, wypaczeń kształtu znaczne zwiększenie sztywności.

§

Zmniejszenie

linii łączenia materiału.

§

Zmniejszenia

zużycia tworzywa sztucznego nawet o 50%.

§

Prostsza

konstrukcja wyrobu, nie jest konieczne utrzymanie jednakowej lub zbliżonej

grubości ścianek.

§

Prostsza

konstrukcja formy.

§

Zwiększenie

wydajności przez skrócenie cyklu.

§

Prosta i

tania poprawa formy w przypadku przejścia z klasycznego wtrysku na wspomagany

gazem.

§

Zmniejszenie

skurczu.

§

Łatwiejsze

uzyskanie powtarzalności procesu.

Oto w jakich

dziedzinach formowanie wtryskowe wspomagane gazem znalazło szczególnie

szerokie zastosowanie i na jakiego typu detale:

§

Obudowy,

maskownice sprzętu audio – video; telewizory i monitory.

§

Wszelkiego

typu elementy dekoracyjne lub o wysokiej estetyce, szczególnie metalizowane lub

malowane: w motoryzacji, wyposażeniu łazienek.

§

Różnego

typu uchwyty, wieszaki które winny być sztywne, lekkie i estetyczne.

§

W

motoryzacji; panele, maskownice, dzwignie, obudowy luster, oparcia i uchwyty.

Firmy dostarczające kompletny zestaw

urządzeń do tej metody także służą próbami, konsultacjami, szkoleniem

oraz komputerowym wspomaganiem projektowania z symulacją procesu ( C-Mold,

C-Gasflow itp.).

Technologia wtryskiwania wspomagana gazem jest

ciągle nie do końca wykorzystanym kluczem do sukcesu.

Zdzisław

Filipowski